Por Ricardo Zaleta Gea

📖 Tiempo estimado de lectura: 10 minutos

La industria petrolera, históricamente reconocida por su infraestructura pesada, procesos complejos y altos niveles de riesgo, se encuentra en medio de una transformación profunda: la digitalización de sus operaciones. Este cambio no es solo tecnológico, sino estratégico y cultural, con implicaciones directas en la eficiencia, la seguridad, la sostenibilidad y la toma de decisiones en tiempo real.

Este artículo analiza el impacto de la digitalización en la industria energética, las principales herramientas que la habilitan, casos concretos de implementación y los retos que aún enfrenta el sector para adoptar una cultura verdaderamente digital.

1. ¿Qué entendemos por digitalización en el sector energético?

La digitalización consiste en integrar tecnologías digitales a todos los procesos operativos, administrativos y estratégicos de una empresa. En el sector petrolero, esto incluye:

-

Monitoreo de pozos en tiempo real.

-

Modelado predictivo de yacimientos.

-

Gestión automatizada de activos y mantenimiento.

-

Optimización de logística mediante algoritmos.

-

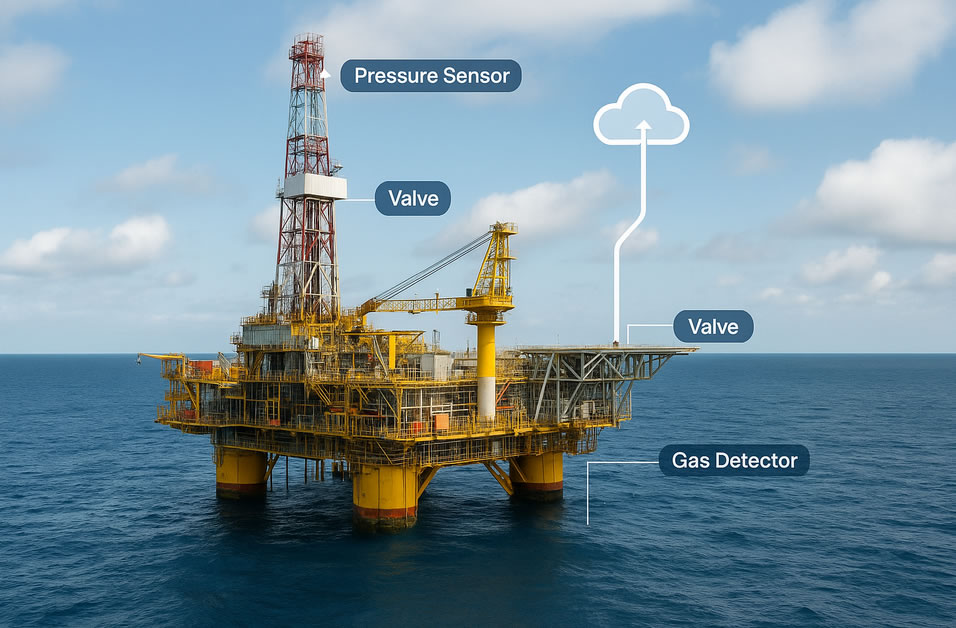

Control remoto de operaciones en plataformas offshore.

Este proceso se distingue de la simple automatización, ya que implica interconexión de sistemas, análisis de datos en la nube y soporte a decisiones basado en inteligencia artificial.

2. Tecnologías clave que impulsan la transformación digital

2.1. IoT industrial (IIoT)

Los sensores conectados a internet recopilan datos desde válvulas, bombas, líneas de flujo y sistemas de compresión. Estos datos son procesados en tiempo real para:

-

Prever fallas.

-

Medir eficiencia energética.

-

Detectar fugas o sobrepresión.

2.2. Big Data y analítica avanzada

Grandes volúmenes de datos operativos se almacenan, depuran y analizan mediante algoritmos que extraen patrones y correlaciones no evidentes, útiles para optimizar producción y reducir costos.

2.3. Inteligencia artificial y aprendizaje automático

Los modelos predictivos ayudan a simular comportamiento de pozos, prever comportamiento de fluidos, detectar anomalías en registros sísmicos o predecir demanda energética.

2.4. Gemelos digitales

Modelos virtuales de pozos, plantas o plataformas permiten probar cambios sin afectar la operación real. Facilitan simulaciones de escenarios futuros y planeación de contingencias.

2.5. Robótica y drones

Utilizados para inspecciones en zonas peligrosas, detección térmica de ductos, vigilancia remota y mantenimiento automatizado en entornos hostiles.

3. Impacto directo de la digitalización en las operaciones

Mejora de la eficiencia

-

Reducción de tiempos muertos mediante monitoreo continuo.

-

Optimización de la logística y cadena de suministro.

-

Programación de mantenimiento bajo demanda.

Seguridad operativa

-

Control de variables críticas con alertas automáticas.

-

Monitoreo de gases, presión y temperatura en tiempo real.

-

Detección temprana de desviaciones operativas.

Sostenibilidad ambiental

-

Monitoreo de emisiones y residuos.

-

Reportes automáticos para cumplimiento normativo.

-

Mejora en eficiencia energética de plantas y refinerías.

4. Caso de estudio: digitalización en una operación offshore

Una empresa multinacional implementó un sistema integrado de gestión digital en una plataforma costa afuera ubicada en el Golfo de México. Las acciones incluyeron:

-

Sensores en válvulas de seguridad y cabezales de pozo.

-

Monitoreo desde un centro de control en tierra.

-

Plataforma de IA que ajusta presión de inyección de forma automática según condiciones del yacimiento.

Resultados:

-

Reducción del 12% en consumo energético.

-

30% menos fallas reportadas.

-

Detección anticipada de eventos críticos con 4 horas de anticipación.

5. Retos de la transformación digital en el sector

A pesar de sus beneficios, existen obstáculos que impiden una adopción fluida:

-

Infraestructura limitada en zonas remotas.

-

Ciberseguridad: vulnerabilidad de sistemas conectados.

-

Capacitación del personal técnico.

-

Integración de tecnologías antiguas (legacy systems).

-

Costos iniciales de inversión tecnológica.

La clave está en alinear los objetivos digitales con la estrategia operativa y preparar a los equipos humanos para convivir con sistemas inteligentes.

6. Futuro: hacia una industria petrolera 4.0

En el horizonte próximo, veremos plataformas completamente autónomas, inteligencia artificial tomando decisiones operativas, y pozos inteligentes que ajustan sus parámetros sin intervención humana. Esta visión requiere un cambio profundo no solo en tecnología, sino en liderazgo, gestión de talento y gobierno de datos.

La transición digital en la industria petrolera no es una moda, sino una evolución necesaria para mantener la competitividad, responder a las exigencias ambientales y garantizar la rentabilidad de largo plazo.

Conclusión

La digitalización no es solo una herramienta para modernizar procesos, sino un componente estructural para construir una industria más ágil, eficiente, segura y resiliente. Su adopción representa una oportunidad única para repensar la forma en que exploramos, perforamos, procesamos y distribuimos los recursos energéticos.

Ricardo Zaleta Gea