Por Ricardo Zaleta Gea

📖 Tiempo estimado de lectura: 10 minutos

En la industria petrolera, el tiempo es un recurso crítico. Cada minuto de inactividad en un pozo de perforación representa una pérdida económica significativa, además de riesgos técnicos y de seguridad. Frente a este desafío, el mantenimiento predictivo se ha consolidado como una de las estrategias más eficaces para maximizar la disponibilidad operativa de los equipos, reducir costos y anticipar fallas antes de que ocurran.

Este artículo aborda el concepto, beneficios y aplicaciones prácticas del mantenimiento predictivo en plataformas de perforación terrestres y marinas, así como las tecnologías que lo hacen posible.

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo (PdM, por sus siglas en inglés) es una metodología que se basa en el monitoreo continuo del estado de los equipos, con el objetivo de predecir fallas antes de que se materialicen. A diferencia del mantenimiento correctivo (reactivo) o el preventivo (programado), el PdM actúa sobre la base de datos en tiempo real y análisis avanzados que indican el momento óptimo para intervenir.

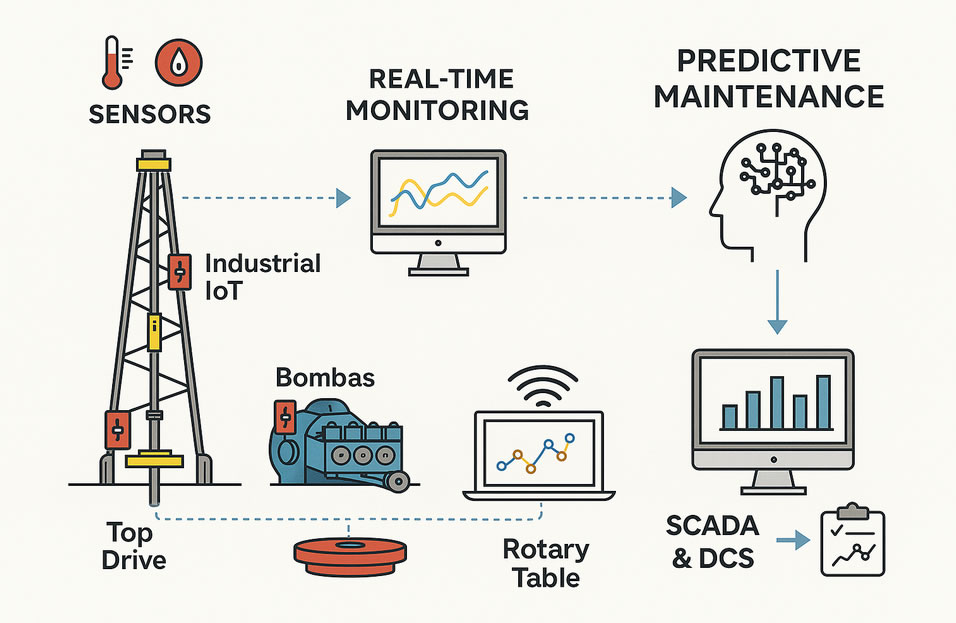

Su enfoque se apoya en tecnologías como:

-

Sensores de vibración y temperatura

-

Análisis de aceites lubricantes

-

Termografía infrarroja

-

Modelos de aprendizaje automático

Equipos críticos en perforación que requieren PdM

En una operación de perforación, algunos de los equipos con mayor impacto en la continuidad operativa son:

-

Top Drive Systems

-

Bombas de lodo

-

Generadores eléctricos

-

Sistemas hidráulicos

-

Rotary tables y cabezales de inyección

-

Equipos de izaje y poleas

Cualquier interrupción en estos sistemas puede derivar en paros no programados, afectaciones a la integridad estructural o incluso riesgos de seguridad para el personal.

Tecnologías habilitadoras del mantenimiento predictivo

A continuación, se describen las herramientas más utilizadas para implementar un sistema PdM eficaz:

1. Sensores IoT industriales

Permiten la adquisición continua de variables como temperatura, presión, vibración o consumo de energía. Se instalan directamente en componentes mecánicos o eléctricos y envían datos a plataformas de monitoreo.

2. Sistemas SCADA y DCS

Recogen datos en tiempo real desde múltiples puntos de control. Su integración con algoritmos predictivos permite generar alertas tempranas y programar mantenimientos según el estado real de los equipos.

3. Análisis de lubricantes

Mediante la extracción de muestras de aceite, es posible identificar presencia de metales, humedad, carbonización o degradación de aditivos, lo que permite inferir el desgaste interno sin desarmar el equipo.

4. Inteligencia artificial y aprendizaje automático

El uso de modelos entrenados con grandes volúmenes de datos históricos permite anticipar fallas por patrones que no serían detectables por un operador humano. Estos modelos mejoran progresivamente con el tiempo.

Implementación práctica: caso en campo terrestre

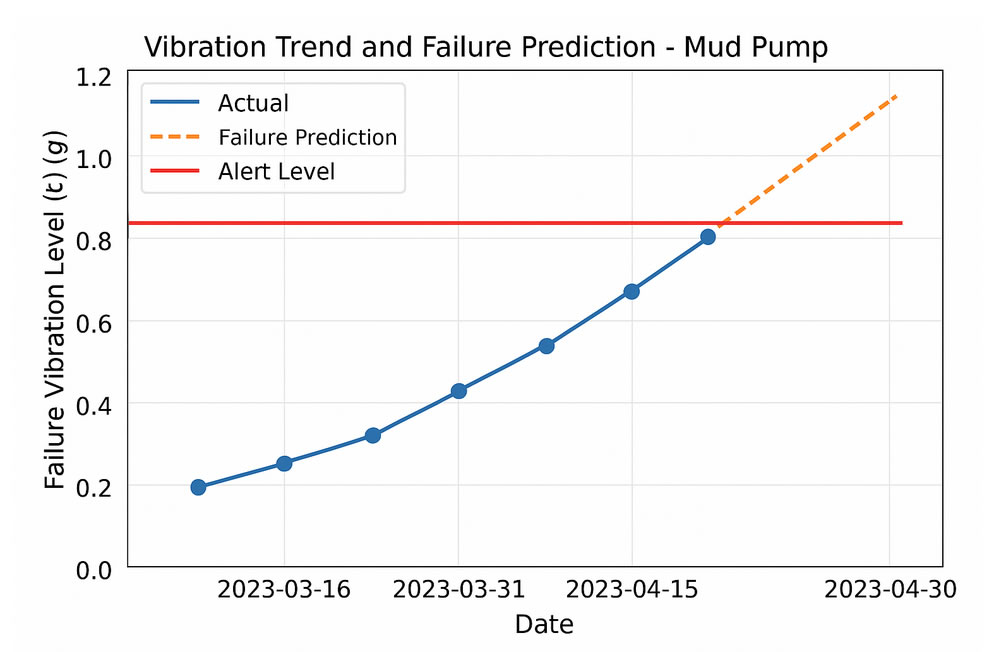

En una operación de perforación terrestre en el sur de México, se integró un sistema de mantenimiento predictivo en la bomba de lodo principal (triplex). El procedimiento incluyó:

-

Instalación de sensores de vibración en rodamientos y sistema hidráulico.

-

Integración a sistema SCADA de monitoreo en tiempo real.

-

Entrenamiento de modelo predictivo basado en señales de vibración y ciclos térmicos.

Resultado:

En un periodo de 4 meses, se logró anticipar con 96 horas de antelación una falla por fatiga en uno de los sellos, evitando una parada total de 18 horas y reduciendo el costo de mantenimiento en un 32%.

Beneficios del mantenimiento predictivo en perforación

-

Reducción del tiempo de inactividad no programado.

-

Mayor vida útil de componentes críticos.

-

Disminución de costos de mantenimiento correctivo.

-

Mayor seguridad operacional y menor riesgo de accidentes.

-

Mejor planificación de recursos y refacciones.

Además, las operaciones que adoptan PdM fortalecen su cumplimiento con normativas de calidad (ISO 55000, ISO 14224) y sus indicadores clave de desempeño (KPI).

Desafíos para su adopción

A pesar de sus beneficios, el mantenimiento predictivo enfrenta algunas barreras en el sector:

-

Falta de infraestructura digital o conectividad en sitios remotos.

-

Resistencia al cambio por parte del personal operativo.

-

Inversión inicial en sensores, software y capacitación.

-

Falta de estandarización en la recolección de datos.

Superar estos desafíos requiere liderazgo técnico, una cultura organizacional orientada a la mejora continua y alianzas con proveedores tecnológicos especializados.

El mantenimiento predictivo es más que una tendencia: es una evolución natural hacia la eficiencia operativa, la seguridad técnica y la sostenibilidad económica en las operaciones de perforación. En un entorno donde cada hora cuenta y cada decisión afecta millones de pesos, anticiparse a los problemas ya no es una opción, sino una obligación estratégica.

Ricardo Zaleta Gea